2025-03-13

隨著制藥行業對生產效率與產品質量的要求日益嚴苛,傳統批次生產模式逐漸顯露出局限性,而連續制造憑借其高效、靈活和資源節約的特性成為行業焦點。在這一轉型中,過程分析技術(Process Analytical Technology, PAT)作為實時監控與質量控制的基石,成為推動連續制造落地的核心技術之一。

什么是PAT?

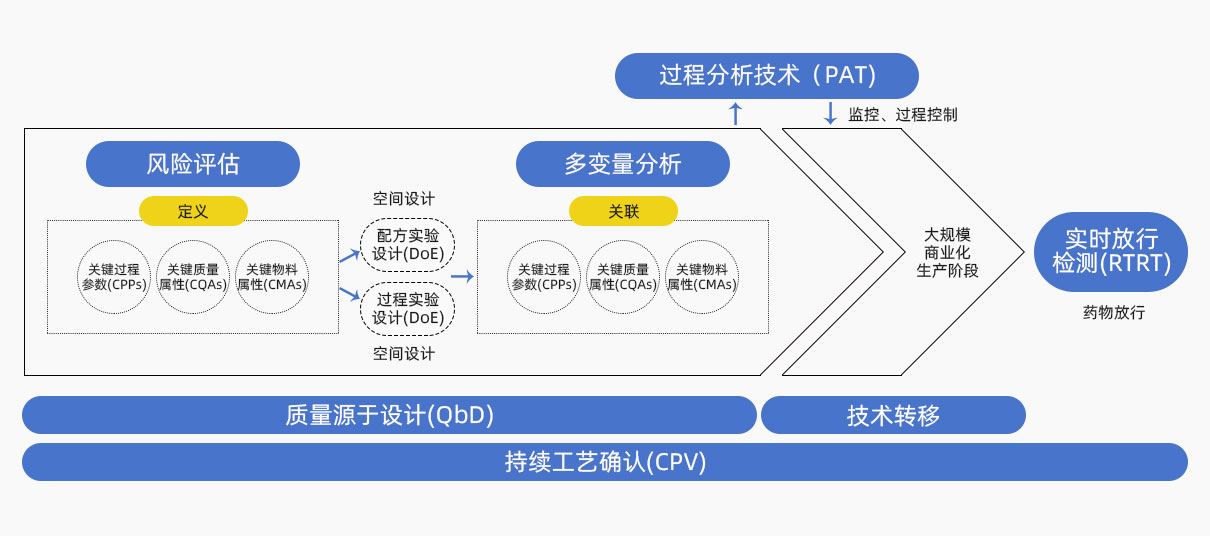

2004年,美國食品藥品監督管理局(FDA)發布《21世紀藥品生產質量管理規范——基于風險的方法》,正式啟動過程分析技術(PAT)倡議,其核心是通過實時監測、數據分析和反饋控制,實現“質量源于設計”(QbD)的理念,旨在通過工藝開發、生產與質量保障體系的創新,降低藥品制造中的公共衛生風險。

PAT以實時數據采集與分析為核心,聚焦關鍵質量屬性(CQA)和關鍵過程參數(CPP)。通過傳感器、模型算法與自動化控制的結合,確保生產過程中質量指標的穩定性,減少批次失敗風險。

簡而言之,PAT是一個基于實時產品質量屬性和過程理解的監測控制系統。

PAT通常包括以下技術模塊:

PAT在連續制造中的應用

在連續制造中,過程分析技術(PAT)的應用至關重要,因為它能夠實現對生產過程的實時監控和動態控制,從而確保產品質量的一致性和工藝的穩定性。以下是PAT在連續制造中的主要應用:

實時質量監控

工藝優化與控制

減少生產中斷

支持質量源于設計(QbD)

數據整合與智能化生產

資源節約與可持續發展

PAT實現的三大層級

感知層

利用在線紅外、拉曼光譜等傳感器實時采集溫度、壓力等數據,彌補傳統離線檢測的滯后性。

分析層

通過機器學習或多元統計模型,識別數據異常并預測質量趨勢。如化學合成反應中,動態分析反應物濃度變化以優化反應條件。

控制層

將分析結果反饋至執行機構,自動調節參數。例如,在生物制藥發酵過程中,實時調整供氧量以維持最佳代謝環境。

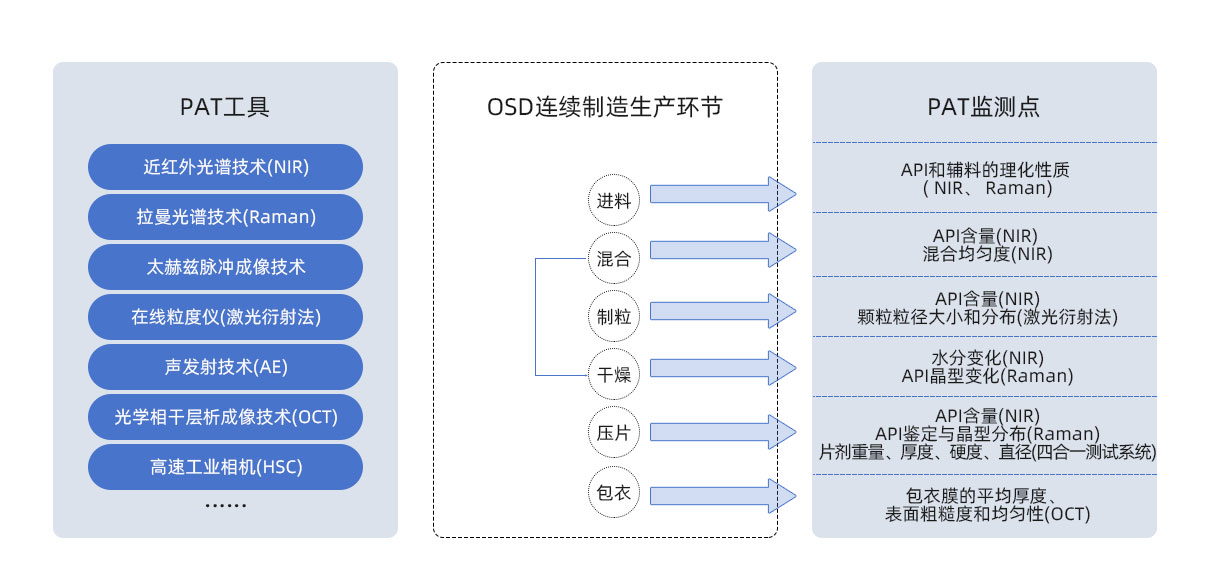

目前應用最廣泛的PAT檢測技術是近紅外光譜(NIR)和在線激光粒度儀。圖2展示了OSD生產中常見的PAT工具和具體應用場景。

圖2.常見的PAT工具和OSD生產過程中的應用

圖3. 幾種PAT工具實物

上述PAT工具可根據實際應用需求組合應用。同時,隨著光譜及測量技術的進步,越來越先進的PAT工具在實驗室研究和工業生產中發揮著越來越重要的作用。

PAT落地的關鍵挑戰

盡管PAT技術優勢顯著,但其大規模應用仍面臨多重挑戰:

數據整合復雜性

多源異構數據的實時解析需要強大的數據基礎設施。

法規與標準適配

PAT監管框架和標準尚在完善中。

技術門檻與成本

需要對物料特性和化學計量學深入理解的技術團隊。

PAT的應用案例

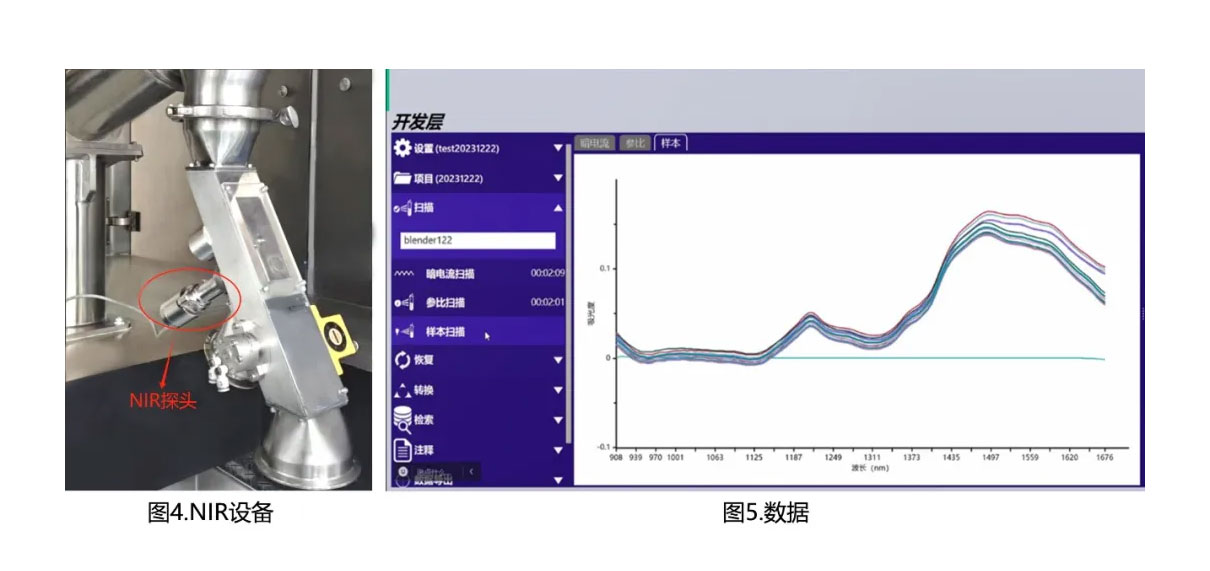

近紅外光譜(NIR)在連續直壓系統上的應用

如圖4所示,在連續混合機出料口的NIR設備,可實時監控混合過程中API與輔料的混合均勻度及水分含量,并且數據可以直觀顯示(圖5)。

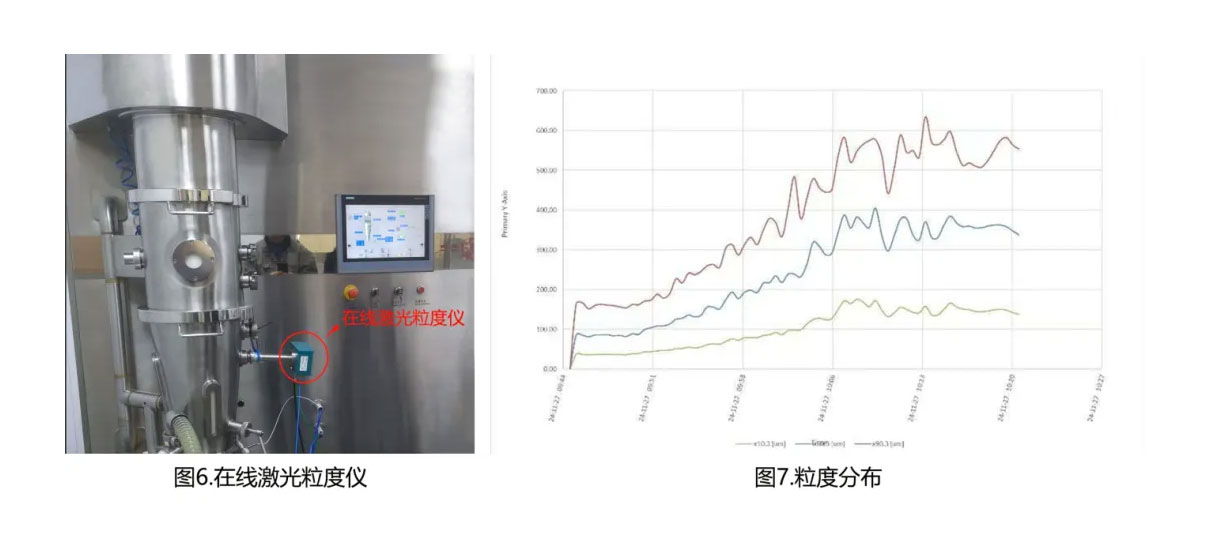

在線激光粒度儀在流化床上的應用

在線激光粒度儀(圖6)能夠實時監測流化床中顆粒的粒度分布,獲得顆粒實時狀態(圖7)。

PAT技術的出現進一步推動了藥品開發、制造和質量保證的創新。通過21世紀cGMP的推動和2004年FDA PAT指南的發布,行業期待在藥物生產的全過程中更廣泛地實施PAT。這些舉措旨在鼓勵制藥行業利用新技術進步來提升產品質量和生產效率。盡管有人可能會認為PAT的全面實施需要時間,但不可否認的是,PAT已經為制藥行業帶來了顯著的變革和挑戰。

當前在國家倡導“智能制造”的大背景下,制藥行業也從傳統的人工決策控制向更先進的過程控制轉變。工藝過程中集成先進的PAT 工具,輔助以模型預測控制(MPC)系統可實現過程自動化控制。MPC 概念包括線性過程模型與PAT在線監測系統的組合,基于適當的控制策略(模型控制和非模型控制)以執行既定的結果輸出。

溫州市金榜輕工機械有限公司是制藥行業領先的解決方案提供商,專注于推動連續制造與PAT的深度融合與創新應用。在制藥行業轉型升級的關鍵時期,我們深知連續制造的高效性和PAT的實時性對提升產品質量、優化生產流程和降低生產成本的重要價值。憑借多年的技術積累和行業經驗,我們為客戶提供從工藝設計、設備選型到系統集成的一站式解決方案。我們的連續制造系統配備先進的PAT工具、高性能在線傳感器和智能化數據采集與處理系統,可實時監測產品狀態,實現生產過程的自動化控制與優化。

“推動醫藥制造能力系統升級”是“十四五規劃”五大重點任務之一,發展先進生物醫藥制造技術是當前乃至今后國家大力倡導的方向。原料藥是醫藥產業的基礎,結晶工序作為原料藥產業領域的關鍵環節,PAT的引入有助于深化對原料藥結晶過程和產品質量的理解,提高對生產過程的控制,從而最終保障原料藥的產品質量,未來必將在制藥領域得到更充分的發展與應用。